Kontinuálne monitorovanie stavu kompresora | CASE STUDY Balluff

Balluff prípadová štúdia | Pre mnohé odvetvia priemyslu je jedným z najpotrebnejších a najdrahších médií stlačený vzduch používaný ako nosič energie pre rôzne zariadenia. Pre výrobu stláčaného vzduchu sa používajú kompresory, ktoré pracujú 24 hodín denne a sú tak jedny z najvyťaženejších zariadení v podniku. V prípade neočakávaných výpadkov výroby a distribúcie stlačeného vzduchu z dôvodu poruchy na kompresora, môže dôjsť k obmedzeniu alebo až k úplnému zastaveniu výroby. Tejto jav vedie k nemalým finančným stratám spoločnosti následkom nákladných opráv a ešte väčším z dôvodu obmedzenia produkcie. Väčšina firiem sa daným mechanickým poruchám kompresorov snaží predchádzať pravidelnou ročnou kontrolou pomocou vibrodiagnostiky, ktorá odhalí prípadné mechanické poškodenia ložísk, nevyváženosť, atď. Tento dlhý interval však nemusí zabezpečiť bezporuchový chod zariadenia. Presvedčili sa už o tom mnohé firmy, ktoré po mechanickom opotrebení ložísk a následnej havárii museli investovať veľké finančné prostriedky do opravy, ktorá zároveň bola vykonaná po relatívne dlhej dobe od jej nahlásenia.

Pre predídenie podobným situáciám je vhodné nasadiť systém pre neustále monitorovanie stavu kompresora pomocou vibrácii prípadne doplnením kontroly teploty.

Výrobnej spoločnosti prevádzkujúcej kompresor to dáva časový priestor na naplánovanie opravy zariadenia predtým, než dôjde k jeho poškodeniu.

V nasledujúcich odstavcoch Vám predstavíme nasadenie takéhoto systému vo výrobnej prevádzke spoločnosti z Martina:

Súčasná situácia:

Spoločnosť diagnostikuje stav mechanických častí motoru a elementu (kompresná časť zariadenia) pomocou ročných vibrodiagnostických testov, pravidelného odčítania teploty zariadenia (raz denne) a následným zapisovaním hodnôt do tabuľkového softvéru. Aj napriek daným preventívnym opatreniam došlo v minulosti k veľkému poškodeniu kompresora. Porucha vznikla dôsledkom rozpadu ložísk v elemente a následnému exponenciálnemu nárastu teplôt, ktoré spôsobilo kolaterálne poškodenie ďalších častí na kompresore. Bolo nutné vymeniť väčšiu časť mechanických častí, čo spôsobilo vysokú finančnú zaťaž. Ekonomickejšie by bolo, keby bol zhoršujúci sa stav kompresora odhalený s dostatočným predstihom a naplánovaním jeho opravy.

Riešenie

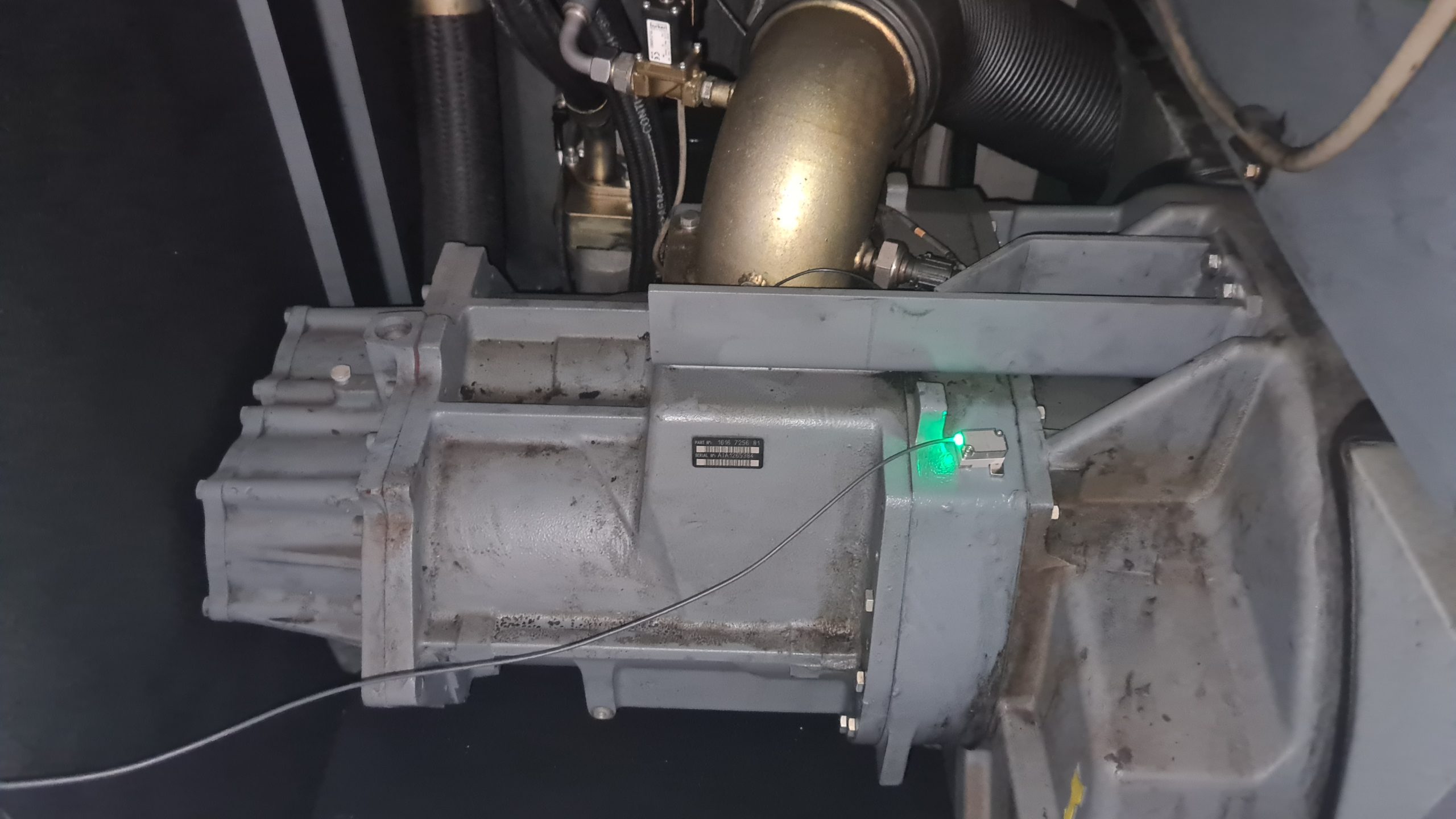

Kontinuálne kontrolovanie časti kompresora pomocou systému pre monitorovanie a zber dát CMTK s použitím dvoch senzorov určených pre monitorovanie vibrácii a teplôt Balluff BCM: BCM001 a BCM002. Dané riešenie poskytuje možnosť nastavenia hlásení.

Po prekročení nastavaných varovných hodnôt systém informuje prostredníctvom emailu zodpovedných pracovníkov.

Okrem toho je možné prepojiť kontrolný systém CMTK s kompresorom tak, aby došlo k aickému odstaveniu kompresora pri prekročení užívateľom definovaných hraničných hodnôt.

Ako to funguje?

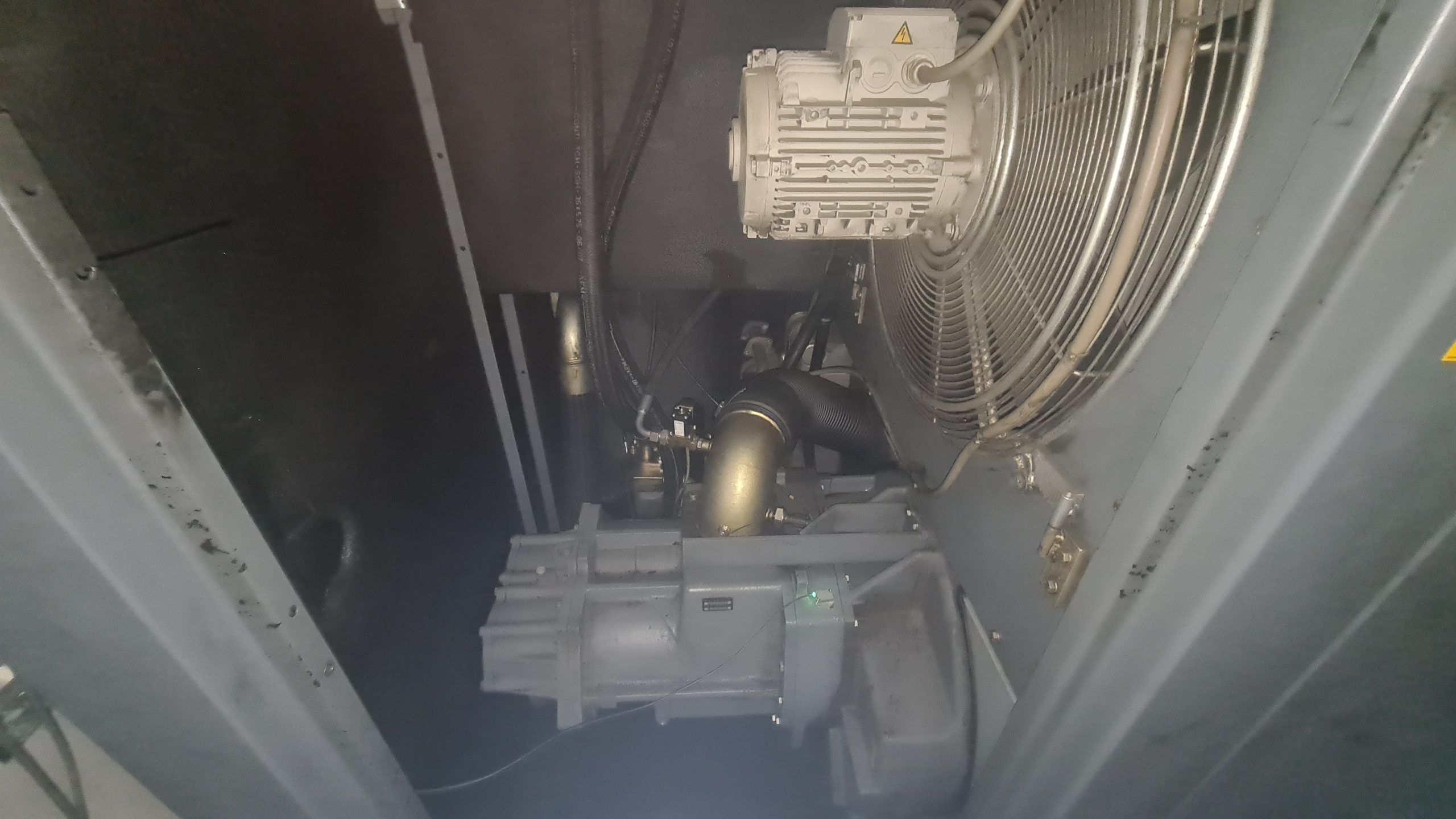

Hardvér: Naše condition monitoring senzory Balluff BCM001 boli nainštalované po jednom kuse na elektromotor a element a pripojené do vyhodnocovacej jednotky CMTK, ktorá je umiestnená v rozvádzači vybaveným WIFI routerom pre možnosť pripojenia sa k systému a sledovanie aktuálnych aj historických dát uložených priamo v CMTK.

Ako dlho trvala implementácia?

Inštalácia a sprevádzkovanie samotného kontrolného systému trvala približne dve hodiny keďže rozvádzač bol prípravný a bolo potrebné nájsť vhodný prechod káblov pre snímače do vnútra kompresoru a následne nastaviť parametre v zariadení.

Grafický výsledok testu:

Pri mechanickom poškodení kompresora (poškodené ložiská, nevyváženosť) začne dochádzať k nárastu intenzity vibrácií, či už na elemente alebo elektromotore, a taktiež k postupnému nárastu teploty, čo pri správne nastavenom CMTK vyvolá reakciu vo forme zaslania varovného emailu až k možnosti aického odstavenia kompresoru pred jeho zničením.

Autor: Dusan Korgo