#04 Špeciálne druhy zlievania

V nasledujúcom príspevku si povieme niečo o špeciálnych druhoch zlievania, konkrétne o:

- Reodlievanie

- Elektrotroskové odlievanie

2.) Reoodlievanie (Thixocasting)

prebieha pri teplotách nachádzajúcich sa v intervale tuhnutia. Jeho cieľom je dosiahnuť v porovnaní s konvenčným liatím jemnejšiu a rovnomernejšiu štruktúru.

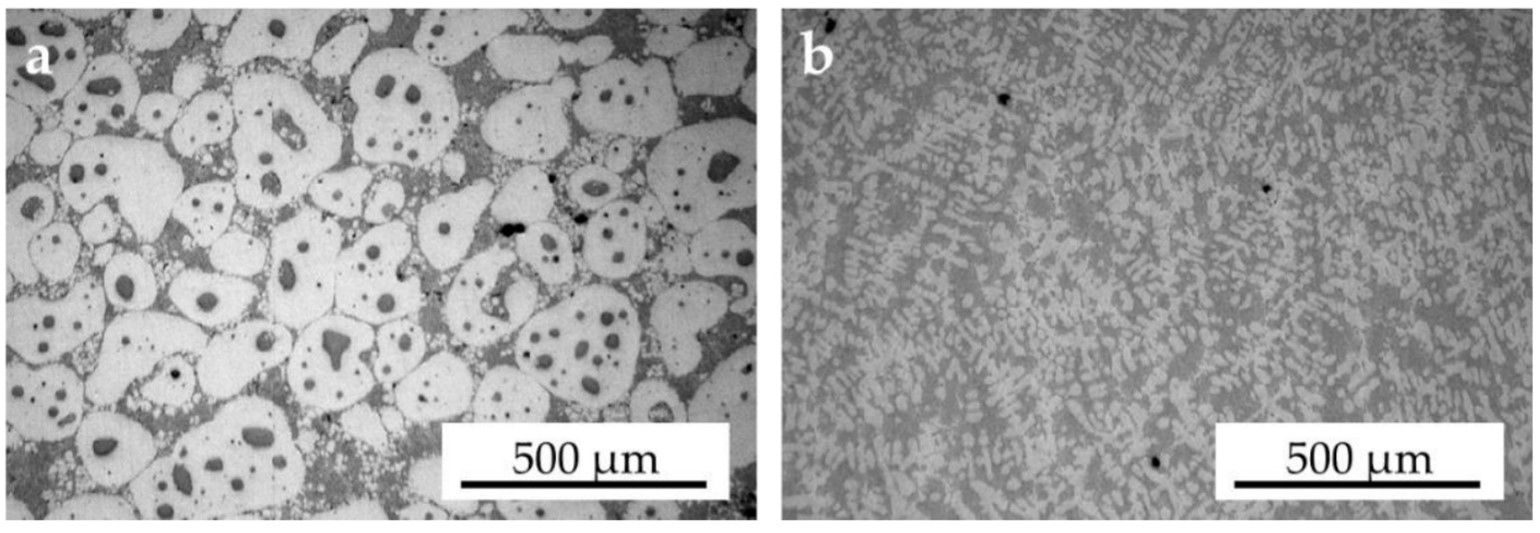

Reoodlievanie využíva fyzikálny jav, pri ktorom z taveniny, ktorá sa v priebehu tuhnutia intenzívne premiešava, vznikne relatívne vysokotekutá kašovitá kvapalina. Neustále miešanie znemožňuje vznik dendrickej štruktúry (b). Namiesto nej vznikajúce tuhé častice nadobúdajú globulárny tvar (a). Je to takzvaná rušená kryštalizácia. Miešanie exponuje aj tixotropné vlastnosti taveniny, čo znamená, že čím silnejší je pohyb (miešanie), tým je už čiastočne stuhnutá tavenina tekutejšia. V tomto stave sa tavenina môže ako tekutina s nízkou viskozitou odlievať a to aj napriek tomu, že jej teplota je už nízko pod bodom likvidu.

- Vysoký stupeň homogenity (absentujú makrosegregácie)

- Jemná a rovnomerná štruktúra

- Zníženie sklonu k tvorbe trhlín

- Zlepšenie mechanických vlastností

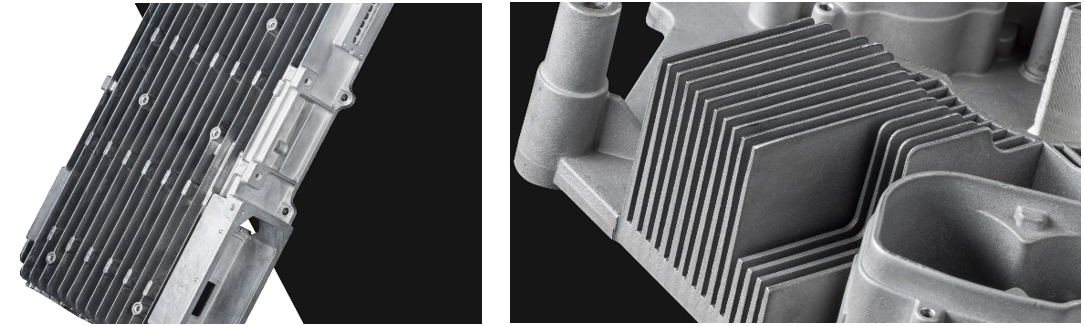

Aplikácia reoodlievania je výhodná pri tých technológiách výroby odliatkov, ktoré umožňujú zúročenie výhod reoodlievania, napr. Tlakové liatie a plynulé odlievanie.

Reozliatinu pre tlakové odlievanie je možné použiť v dvoch verziách:

1. Priame použitie – Do plniacej komory tlakového odlievacieho zariadenia sa dávkuje tekutá reozliatina.

2. Nepriame – dodávateľské použitie. Prvovýrobca odleje reoliatinu do ingotov valcového tvaru a dodáva ich zlievárňam tlakového liatia, kde sa ingoty delia na valčeky príslušnej veľkosti podľa typu odlievacieho zariadenia. Každý vsádzaný valček sa najprv ohreje na teplotu blízko teploty solidu a v tuhom odliatom stave sa vkladá do tlakovej komory stroja pre tlakové odlievanie.

Technológiu reodlievania si tiež môžete pozrieť na nasledujúcich videách po kliknutí TU:

2.) Elektrotroskové odlievanie

je modifikáciou elektrotroskového pretavovania v tvarovom kryštalizátore. Odliatky vyrobené touto technológiou sa vyznačujú vysokými mechanickými vlastnosťami, hladkým povrchom a malými prídavkami na mechanické opracovanie. Využitie východiskovej kovovej hmoty pri ich výrobe dosahuje až 90%. Súčiastky vyrobené z týchto polotovarov sa vyrovnávajú v úžitkových vlastnostiach súčiastkam vyrobených z výkovkov. Výrobné náklady súčiastok vyrábaných z elektrotroskovo liatych polotovarov v dôsledku vyššieho využitia kovu a nižších prídavkov na opracovanie sú nižšie. Podstatou technológie elektrotroskového odlievania je účelové spojenie elektrotroskového pretavovania s odlievaním do trvalých foriem. Podľa typu použitých kovových foriem, ich koncepcie a usporiadania vzhľadom k uskutočňovanému elektrotroskového pretavovaniu, hovoríme o rôznych technologických variantoch.

Pri výrobe polotovarov v ťažkom strojárstve majú význam najmä tieto :- Elektrotroskové pretavovanie v tvarovom kryštalizátore

- Elektrotroskové kokilové liatie

- Elektrotroskové odstredivé liatie

Pôvodným a základným variantom je elektrotroskové pretavovanie v tvarovom kryštalizátore. Východiskovým materiálom je väčšinou kruhová oceľ, ktorá má funkciu odtavnej elektródy. Zdrojom tepla pre postupné odtavovanie je vrstva roztavenej trosky, udržiavané na požadovanej teplote prechodom elektrického prúdu. Natavený kov prechádza vo forme kvapiek touto vrstvou a tesne pod ňou vytvára tekutý kúpeľ, ktorého dno predstavuje solidus postupnej kryštalizácie kovu. Elektróda sa postupne odtavuje a tekutý kovový kúpeľ sa presúva hore. Vrstva roztavenej trosky plní pri tvorbe odliatku niekoľko funkcií : taví a rafinuje kov, chráni roztavený kov pred oxidáciou, pôsobí ako vysokoúčinný náliatok a na vnútorných stenách vytvára pevný povlak, ktorý bezprostredne formuje tekutý kov do tvaru budúceho odliatku.

V prípade, že dĺžkové rozmery odliatkov niekoľkonásobne prevyšujú rozmery v centrálnej časti odliatku, najprv sa pretavia, alebo iným vhodným spôsobom pripravia jednotlivé prvky budúceho odliatku. Tieto sa umiestnia do kokily a elektrotroskovým pretavovaním dôjde k ich vzájomnému spojeniu.

V mnohých prípadoch je odtavovaná elektróda umiestnená v osovej časti formy, čo nie vždy vyhovuje požadovanému tvaru odliatku. Oveľa progresívnejšie a technologickejšie je čiastočné alebo úplné prelievanie tekutého kovu z tej časti formy, kde dochádza k jeho taveniu do zvýšenej časti formy.

Spôsob dopĺňania tekutého kovu, ktorý je charakteristický pre elektrotroskové odlievanie a jeho postupná usmernená kryštalizácia eliminujú zásadným spôsobom všetky faktory, ktoré negatívne vplývajú na mechanické vlastnosti bežne odlievaných odliatkov. Jedná sa najmä o obmedzenie možnosti oxidácie a kontaminácie tekutého kovu, potlačenie segregačných javov, zníženie obsahu nekovových inklúzií a hlboké odsírenie. Štruktúra takto vzniknutého odliatku je hutná, bez pórovitosti a má nevýrazné ohraničenie zŕn. Metóda elektrotroskového odlievania je vhodná najmä pre výrobu ťažkých ingotov na veľké výkovky a to až do hmotnosti 350 ton.

Zdroje:- https://www.ages.se/en/our-offer/rheocasting/

- https://www.mdpi.com/2075-4701/8/4/245/htm

- https://referaty.centrum.sk/ostatne/nezaradene/4932/?print=1

Autor: Peter Čurma | Daily Automation